Rayons X et IA

pour la récupération des métaux précieux

Grâce à une initiative conjointe de l’université technologique de Nanyang à Singapour et du laboratoire CEA en France, dans le cadre du programme SCARCE et du PEPR Recyclage, une équipe de recherche internationale est parvenue à développer un nouveau processus de recyclage entièrement automatisé pour la récupération des métaux précieux dans les déchets électroniques. Une technique plus efficace que les méthodes actuelles, viable économiquement, mais aussi beaucoup plus respectueuse de l’environnement.

Par Louis Langlais et Jean-Christophe P. Gabriel (CEA)

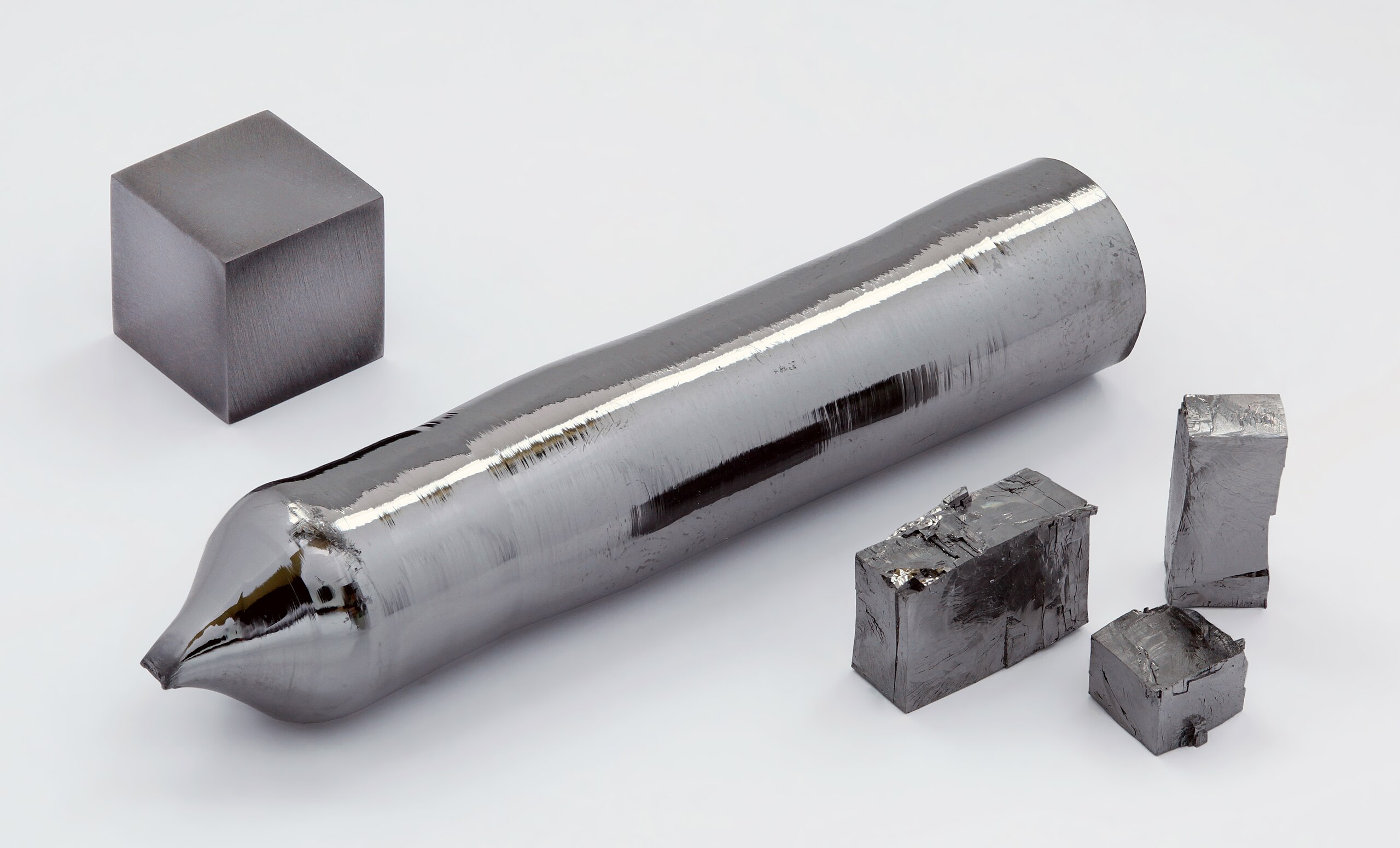

Le tantale (Ta) est l’un de ces métaux critiques qui sont pratiquement inconnus du grand public et qui sont actuellement perdus par la plupart des recycleurs lors du traitement des déchets électroniques. En effet, malgré son prix en forte hausse, qui a plus que doublé en 2025 (~450 000 US$/t) par rapport à la moyenne de l’année précédente (~170 000 US$/t). Le tantale a atteint le statut de minerai critique dans les principales économies à travers le monde en raison de son rôle indispensable dans les technologies de pointe et de la fragilité de ses chaînes d’approvisionnement mondiales.

Sa combinaison unique de point de fusion élevé, de résistance à la corrosion et de capacité exceptionnelle de stockage de charge rend le tantale irremplaçable dans plusieurs applications à haute valeur ajoutée. Plus de 50 % de la production mondiale de tantale est consacrée à la fabrication de condensateurs électrolytiques, où les condensateurs à base de tantale surpassent les technologies alternatives en termes d’efficacité volumétrique et de fiabilité, en particulier dans les smartphones, les ordinateurs portables et l’électronique automobile. Alors que la production de déchets électroniques continue d’augmenter, les produits électroniques en fin de vie représentent une ressource secondaire potentiellement importante pour la récupération durable du tantale.

Malgré cette opportunité, la récupération du tantale à l’échelle industrielle à partir des déchets électroniques n’a pas encore été réalisée en raison de plusieurs obstacles techniques persistants. Premièrement, la composition complexe et hétérogène des déchets électroniques, combinée à la miniaturisation continue des composants électroniques, rend l’identification et le tri sélectif des condensateurs électrolytiques au tantale extrêmement difficiles, en particulier compte tenu de leur faible concentration globale sur les divers circuits imprimés. Deuxièmement, les filières de recyclage conventionnelles reposent généralement sur des processus de broyage et fusion qui dispersent de manière irréversible le tantale dans des matrices de scories complexes, empêchant ainsi sa récupération de manière efficace. Troisièmement, et c’est le plus important, le remplacement croissant des condensateurs au tantale par des alternatives à base de niobium, visuellement indiscernables, pose un défi fondamental en matière de séparation des éléments, pour lequel il n’existe actuellement aucune solution de tri industriel.

Combiner rayons X et intelligence artificielle

Cette étude montre que le tantale, un métal réfractaire critique, peut être récupéré efficacement à partir des déchets électroniques grâce à un nouveau processus de recyclage entièrement automatisé, qui utilise notamment un système de tri en deux étapes combinant l’intelligence artificielle et la technologie des rayons X. Dans un premier temps, un système d’IA basé sur une caméra scanne visuellement les composants électroniques sur un tapis roulant et identifie rapidement les condensateurs susceptibles de contenir du tantale ou du niobium. Cette étape s’effectue en temps réel et ne repose pas uniquement sur la couleur, ce qui lui permet de détecter correctement même les condensateurs en tantale noir, qui échappent souvent aux systèmes conventionnels. Dans un deuxième temps, les composants présélectionnés sont analysés à l’aide de rayons X. Le tantale et le niobium interagissent différemment avec les rayons X, et cette différence physique permet au système de les distinguer clairement. Grâce à cette approche, le système identifie les composants contenant du tantale avec une précision comparable à celle d’un tri effectué par un expert humain, mais à une vitesse beaucoup plus élevée et sans erreur humaine.

Au total, le processus permet de récupérer plus de 98 % du tantale et d’atteindre une pureté supérieure à 99,8 %.

Une fois triés, les composants riches en tantale sont traités à l’aide d’étapes mécaniques simples et d’un traitement chimique doux qui élimine les impuretés et sépare les différents métaux tout en conservant la quasi-totalité du tantale intact. Enfin, le matériau est chauffé pour produire une poudre d’oxyde de tantale de haute qualité qui répond aux normes industrielles. Au total, le processus permet de récupérer plus de 98 % du tantale et d’atteindre une pureté supérieure à 99,8 %. Cette étude prouve ainsi qu’il est possible de récupérer du tantale de haute pureté à partir de déchets électroniques de manière évolutive, efficace et respectueuse de l’environnement.

Une technologie rentable et plus écologique

Les résultats de cette étude ont des implications importantes pour l’approvisionnement durable en tantale et le domaine plus large de l’exploitation minière urbaine des matériaux critiques. L’évolutivité du processus a été validée par une mise à l’échelle expérimentale et une simulation du processus, démontrant que le tri en amont et le raffinage en aval peuvent être étendus sans compromettre l’efficacité. Le système hybride IA-visuel-MEXRT atteint un débit pertinent sur le plan industriel tout en conservant une sélectivité élevée, ce qui permet une réduction spectaculaire des dépenses opérationnelles par rapport aux méthodes de tri manuelles et automatisées alternatives. Avec un coût d’exploitation estimé à environ 17,6 dollars par kilogramme de condensateurs Ta/Nb traités, l’approche proposée surpasse le tri manuel, qui nécessite beaucoup de main-d’œuvre, et les systèmes robotiques ou laser « look-and-pick », qui consomment beaucoup d’énergie, ce qui en fait une solution rentable pour un déploiement à grande échelle.

Au-delà des performances de tri, ces travaux représentent le premier pipeline holistique en boucle fermée reliant directement les déchets de circuits imprimés à des produits Ta₂O₅ de qualité commerciale. Les simulations de processus indiquent qu’une usine industrielle équipée de plusieurs unités de tri parallèles pourrait traiter plusieurs tonnes de PCB par jour, ce qui permettrait d’obtenir une production annuelle significative d’oxyde de tantale avec des rendements économiques favorables. L’évaluation de l’impact environnemental souligne en outre les avantages de ce processus en matière de durabilité, notamment une réduction substantielle de la consommation de produits chimiques, d’eau et d’énergie, et une réduction de 25 à 84 % du potentiel de réchauffement climatique par rapport aux filières de recyclage conventionnelles.

Les recherches futures devraient se concentrer sur l’évaluation du cycle de vie complet, la robustesse opérationnelle à long terme et l’extension de ce cadre hybride d’IA et de spectroscopie à d’autres métaux critiques confrontés à des défis similaires en matière de tri et de récupération, car cette approche n’est pas spécifique au Ta mais peut être utilisée pour la plupart des métaux critiques.

La mine urbaine des D3E : des pépites à extraire

Les métaux issus des déchets d’équipements électriques et électroniques (D3E) constituent un nouveau gisement de matières premières, une « mine urbaine » dont l’exploitation permettrait d’économiser des ressources. Au sein du PEPR, l’objectif du projet ReviWEEE de l’axe D3E est de mieux comprendre ces gisements potentiels et de développer des procédés permettant de maximiser leur valorisation, notamment via une meilleure caractérisation.

Une collaboration internationale

Ce travail marque une avancée importante dans la manière dont les métaux précieux peuvent être récupérés à partir des déchets électroniques. Par rapport aux méthodes de recyclage existantes, l’approche proposée est nettement plus performante, permettant un tri extrêmement précis tout en récupérant la quasi-totalité du tantale et en produisant un matériau final très pur. Dans le même temps, elle évite l’utilisation de températures élevées et de produits chimiques agressifs, les remplaçant par des processus plus doux et plus économes en énergie. Cela signifie que cette méthode est non seulement efficace, mais aussi beaucoup plus respectueuse de l’environnement.

Pour passer du laboratoire aux usines de recyclage réelles, la démonstration des certaines étapes à plus grande échelle est encore nécessaires, notamment pour augmenter la vitesse de traitement, ainsi que de la généraliser pour tous la récupération d’autres métaux précieux présents dans les déchets électroniques. Nous l’avons depuis fait pour certaines terres rares et pour des métaux précieux (argent et or).

Cette recherche a été menée dans le cadre du programme SCARCE, une initiative conjointe de l’université technologique de Nanyang à Singapour et du laboratoire CEA en France et financée par l’Agence nationale de l’environnement, ainsi que pour la partie Française, dans le cadre du PEPR recyclage et du projet REVIWEEE sur le recyclage des déchets électroniques, ces deux projets étant co-coordonnés par Jean-Christophe P. Gabriel. Elle montre comment la collaboration internationale, les équipements de pointe et l’expertise multidisciplinaire peuvent déboucher sur des solutions pratiques pour un recyclage et une récupération des ressources plus durables.

AI-enhanced sorting enabling direct high-purity tantalum urban mining: a novel pathway from e-waste to critical materials

Dong Xia, Kok Yuen Koh, Raunaq Nayar, Colin Locoge, Nicolas Charpentier, et al..

Resources, Conservation and Recycling, 2026, 227.

https://doi.org/10.1016/j.resconrec.2025.108717

Plus d'actualités