A la recherche

des terres rares

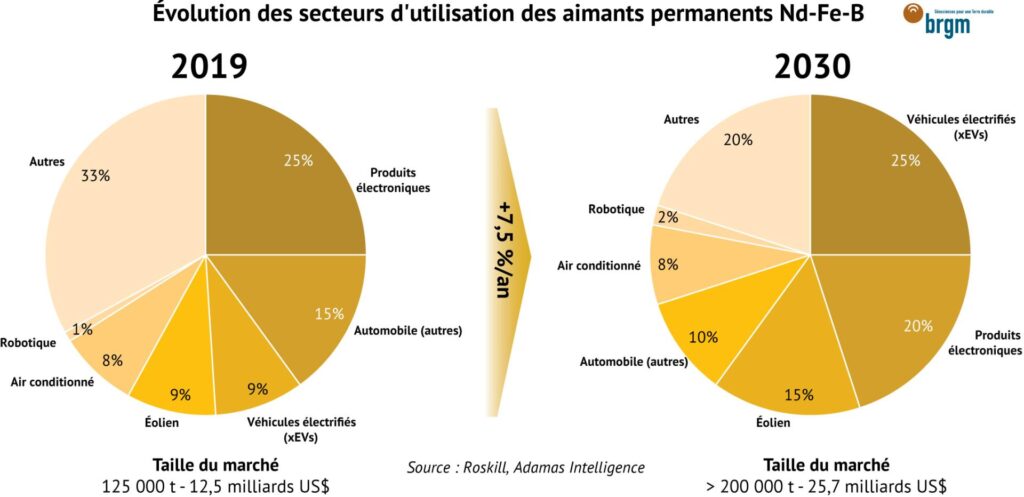

Les « mines urbaines » de D3E (voir cet article) contiennent pour beaucoup des terres rares, notamment les aimants permanents issus entre autres de l’éolien, de l’électronique et de véhicules notamment électriques. Ces aimants peuvent être recyclés par différents procédés de métallurgie extractive (pyrométallurgie, hydrométallurgie ou bio-métallurgie). Les membres des axes Métaux stratégiques et Nouvelles technologies de l’énergie (NTE) du PEPR, travaillent à la fois sur l’étude de ces procédés de recyclage par voie longue et par voie courte.

Par Yannick Ménard (BRGM) et Stéphane Pellet-Rostaing (ICSM), pilotes de l’axe Métaux stratégiques

Les terres rares (REEs) sont un groupe de dix-sept éléments chimiques qui doivent leur nom à leur faible concentration dans des gisements exploitables à bas coût. Parmi elles, le néodyme, le dysprosium, le praséodyme, le terbium et le samarium possèdent une configuration électronique qui confère aux aimants permanents NdFeB, commercialisés dès le début des années 1960-1970, d’excellentes performances magnétiques. Sous forme d’alliage matriciel Nd₂Fe₁₄B, leur rapport puissance-poids élevé les rend indispensables aux disques durs, smartphones, lecteurs portables, IRM, véhicules électriques et hybrides ainsi qu’aux générateurs d’éoliennes offshore. Les moteurs et générateurs absorbent 34 % de la production mondiale, le stockage de données 14 %, la traction électrique 11 % et la gestion d’énergie 7 % (voir page 27). Selon l’usage, la masse varie de 1–30 g dans l’électronique à 1–2 t dans une éolienne offshore, la durée de service passant de 2–5 ans à 20–30 ans, avec un intermédiaire de 16 ans pour les véhicules électriques.

Au-delà de l’identification et de la caractérisation des gisements de D3E (voir article précédent), le recyclage des aimants types NdFeB s’articule en trois séquences : démontage et séparation physique des aimants, enrichissement des métaux par traitements thermo- ou hydrométallurgiques et conversion et mise en forme des éléments triés. Les filières actuelles se concentrent sur les petits équipements faciles à démonter, mais la prochaine décennie verra affluer des volumes issus des secteurs éolien et automobile. Une fois les aimants extraits, deux technologies coexistent, la « voie courte » refond l’alliage pour produire directement un nouvel aimant, la « voie longue » associe pyro- puis hydrométallurgie afin d’isoler sélectivement les terres rares. Cette seconde option nécessite un grillage préalable, l’alliage est oxydé, la poudre gagne en réactivité et une lixiviation douce récupère les terres rares, plus solubles que les oxydes de fer ou de cobalt.

Recyclage des aimants permanents

par voie longue

Par Alain Seron et Noureddine Menad (BRGM), Stéphane Pellet-Rostaing et Clément Fleury (ICSM)

Des réactifs de chimie douce pour extraire sélectivement les terres rares

Les procédés d’extraction des REEs à partir de déchets de la mine urbaine habituellement mis en œuvre utilisent des acides forts puis des étapes de séparation liquide/liquide pour concentrer sélectivement ces éléments. Dans un objectif de minimiser les impacts environnementaux et sanitaires du recyclage des terres rares des aimants permanents, le BRGM a développé un procédé mettant en œuvre des réactifs de chimie douce. Ce procédé utilise l’acide acétique et l’acide oxalique comme agents de lixiviation et de précipitation, respectivement. Les taux de récupération des REEs sont en adéquation avec un développement industriel, de même que la pureté des produits obtenus. Pour autant, les analyses réalisées sur les poudres d’oxydes de REEs ainsi obtenues révèlent la présence de traces de fer, dont la réduction est souhaitable afin d’accroitre la valeur marchande des produits finaux.

Dans ce contexte, le BRGM explore deux options distinctes de pré-traitement des aimants afin soit d’éliminer la fraction ferreuse avant la lixiviation des REEs, soit d’en modifier la spéciation afin de rendre le fer insoluble en milieu acétique. La première option, qui a d’ores et déjà été travaillée dans le cadre de l’axe Métaux Stratégiques, met en œuvre la lixiviation sélective du fer de l’alliage NdFeB à l’aide d’acide formique. Le procédé développé est particulièrement efficace et permet une lixiviation préalable du fer et du bore en limitant ainsi la mise en solution du fer conjointement avec les REEss. Ce procédé a donné lieu au dépôt d’un brevet. Une autre solution est actuellement à l’étude afin de modifier, par traitement thermique, sous atmosphère contrôlée, la spéciation du fer de telle manière à rendre celui-ci insoluble en milieu acétique. En effet, des travaux menés au BRGM ont permis de démontrer que l’hématite (Fe2O3) est insoluble en présence d’acide acétique. Dans le cadre de l’axe Métaux Stratégiques, différentes collaborations ont par ailleurs été initiées avec des industriels tels que Chimie-Circuit (collaboration au travers d’un projet de transfert technologique), MagReesource et Solvay (filières), Environment-recycling (fournisseur) et pour la soumission d’une proposition dans le cadre d‘un appel à projets européen.

Des hydrotropes pour un recyclage des terres rares raisonné

Le procédé d’extraction et de récupération des REEs par voie longue, actuellement le plus avancé et basé sur l’extraction liquide-liquide, constitue néanmoins une charge environnementale importante. Outre l’émission de solvants volatils et de gaz résiduels comme l’ammoniac, les acides inorganiques utilisés dans les procédures de lixiviation complète et d’extraction liquide-liquide contribuent de manière significative à la destruction de la couche d’ozone, à la toxicité potentielle pour l’homme, à l’écotoxicité potentielle pour les milieux aquatiques marins, à l’eutrophisation, aux émissions de gaz à effet de serre et au coût des matériaux dans l’ensemble du procédé.

Une des méthodes proposées par l’ICSM à Marcoule consiste à remplacer les acides classiquement utilisés dans les processus de lixiviation par des formulations ternaires à base d’hydrotropes, qui permettent d’une part une lixiviation sélective et d’autre part rendent superflue l’étape d’extraction liquide-liquide. Comme les métaux ciblés sont dissous sélectivement à partir des matériaux solides, leur précipitation est alors possible, rendant inutile le processus d’extraction liquide/liquide, et ouvrant ainsi la voie à des procédés plus compacts et éco-compatibles, réduisant drastiquement les déchets chimiques secondaires. Les systèmes ternaires composés d’une molécule amphiphile à chaîne courte appelée « hydrotrope » et de deux fluides initialement non miscibles sont considérés ici comme de puissants milieux de solubilisation.

Dans cette étude, nous considérons différents mélanges ternaires d’eau, d’hydrotropes ioniques et de diluants éco-compatibles dont le mélange Eau/salicylate de sodium (NaSal)/acétate d’éthyle (AcOEt) qui permet, après précipitation à l’acide oxalique, de récupérer une phase enrichie à 99,4% en oxyde de Dysprosium et une phase enrichie en oxyde de Didynium (Nd + Pr).1 Le NaSal étant un électrolyte largement utilisé comme agent solubilisant dans les industries pharmaceutique, l’AcOEt étant un solvant « vert » biosourcé également utilisé comme solvant non toxique dans l’industrie pharmaceutique, l’utilisation en hydrométallurgie du ternaire H2O/NaSal/AcOEt présente ainsi de nombreux avantages ouvrant une toute nouvelle voie générale pour réduire l’empreinte environnementale des procédés de recyclage. Enfin, la compatibilité de l’acide oxalique avec le mélange ternaire NaSal/H₂O/AcOEt permet une précipitation séquentielle des terres rares, permettant par ailleurs le recyclage du mélange ternaire de lixiviation.

Recyclage des aimants permanents

par voie courte

Par Ryan Sedek (Groupe de Physique des Matériaux, GPM-UMR 6634 CNRS), membre de l’axe NTE

Contrairement au recyclage par voie longue, le recyclage par voie courte a pour objectif de permettre la fabrication directe d’un nouvel aimant au cours du procédé de recyclage. Par ce biais, il est possible d’etablir une boucle fermée de recyclage des aimants. Deux types de recyclages par voie courte sont étudiés dans le cadre du PEPR, le recyclage par voie hydrothermale et la décrépitation à l’hydrogène.

Recyclage par voie Hydrothermale

Pour cette première méthode, l’aimant Néodyme-Fer-Bore (ou NdFeB) en fin de vie est placé dans un réacteur contenant généralement de l’eau, de l’alcool ou un mélange des deux et est chauffé à quelques dizaines, voir centaines, de degrés. L’aimant et le mélange vont réagir et former de l’hydroxyde de néodyme Nd(OH)3 et de l’hydrogène gazeux. Cet hydrogène produit est alors absorbé par Nd2Fe14B et le néodyme présent dans l’aimant. La formation de ces hydrures et hydroxydes de Nd2Fe14B et Nd a pour effet de fragiliser et réduire l’aimant en poudre. Des études sont réalisées à l’Institut de Chimie de la Matière Condensée de Bordeaux (ICMCB) dans le but d’éviter le maintien de ces oxydes et hydroxydes au cours du procédé. De nouveaux solvants sont aussi à l’étude évitant directement la formation d’hydroxydes et d’oxydes.

Recyclage par décrépitation à l’hydrogène

La décrépitation à l’hydrogène (ou HD pour Hydrogen Decrepitation) consiste à placer un aimant NdFeB directement en présence d’hydrogène gazeux pour former de l’hydrure de néodyme NdH2+x et l’hydrure Nd2Fe14BHx. Pour cela, l’aimant en fin de vie est soumis à une pression de 1 bar d’hydrogène à la température ambiante (ou à une température légèrement supérieure). L’absorption d’hydrogène a pour effet d’augmenter le volume du matériau et ainsi le fragiliser et le réduire en poudre fine. Cette poudre est ensuite déshydrurée avant d’être broyée puis mélangée avec une poudre de NdFeB nouvellement élaborée. Ce mélange de poudre est compacté et chauffé afin d’obtenir à nouveau un aimant dense dont la microstructure est favorable aux propriétés magnétiques requise pour un aimant permanent. Cette technique est quant à elle étudiée au CEA Liten de Grenoble.

La start-up française MagREEsource, créée en 2020 par des chercheurs de l’institut Néel- CNRS à Grenoble, a pour objectif de recycler les aimants permanents en fin de vie par décrépitation à l’hydrogène. Leurs procédés de recyclage s’appuient sur les travaux réalisés par Sophie Rivoirard, à l’initiative de la Start-up, et Daniel Fruchart son ancien directeur de thèse. Une usine de recyclage devrait ouvrir d’ici 2027 et atteindre une capacité de production d’aimants recyclés de 1000 tonnes par an d’ici 2031 [1][2].

D’un autre côté, par son association avec différents partenaires (Daimantel, CEA Liten, Valeo), Orano a pour objectif de se positionner comme un producteur d’aimants permanents frittés NdFeB de hautes performances issus du recyclage par décrépitation à l’hydrogène [3]. Chaque partenaire ayant une place bien spécifique, allant du démantèlement à la réutilisation en passant par la production et l’apport de technologies.

Dans le cadre du PEPR Recyclage, l’un des points clés est la compréhension de la diffusion du Dysprosium (Dy) au cours du procédé de densification dans le cas d’un mélange de poudres comprenant en partie de la poudre d’un aimant en fin de vie décrépité. Le Dy étant présent dans les aimants pour augmenter la coercitivité (sa résistance à la désaimantation en présence de champs magnétiques), il est nécessaire de déterminer les conditions favorables à la re-formation d’une microsructure similaire à celle des aimants avant le processus de recyclage.

[1] ADEME infos, Recyclage des aimants permanents: une filière stratégique, 2024.

[2] Le journal CNRS, Martin Koppe, Des avancées pour le recyclage des aimants à terres rares, 2023.

[3] Orano, Benoit Richebé, 2023.

Portrait de chercheur

Quel a été votre parcours académique et professionnel ?

J’ai d’abord effectué mes stages de master à l’ICMPE-CNRS de Thiais sur la synthèse et la caractérisation de matériaux magnétiques pour la réfrigération magnétique et les aimants permanents. J’ai ensuite réalisé une thèse au CEA Liten et à l’Institut Néel à Grenoble portant sur le développement des propriétés magnétiques du matériau Nd(Fe,Mo)12N, sous la direction de Patricia de Rango et Sorana Luca.

Sur quoi portent vos travaux au sein du PEPR ?

Dans le cadre du PEPR Recyclage, je travaille au GPM-CNRS à Saint-Etienne-Du-Rouvray avec Virginie Nachbaur et Samuel Jouen. Je suis en charge de la caractérisation d’aimants recyclés par microscopie électronique à balayage et spectroscopie Mössbauer, afin de déterminer si les conditions de recyclage permettent d’obtenir un aimant dont la microstructure est optimisée.

Qu’est-ce qui a motivé votre participation au programme de recherche ?

Ayant une certaine expérience et affinité pour la synthèse et la caractérisation des matériaux magnétiques, je souhaitais poursuivre mon travail dans ce domaine tout en ayant la possibilité de développer de nouvelles compétences, comme la caractérisation par microscopie électronique à balayage. Le PEPR m’offre également la possibilité de développer un large réseau scientifique et professionnel, dans des domaines aussi bien connexes qu’éloignés.

Plus d'actualités